公開日:|更新日:

CONTENT

その6.BMD方式

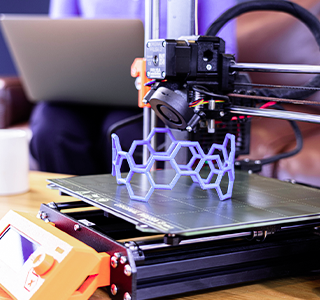

500万円未満の高性能な業務用3Dプリンター特集

積層造形法の一つ、BMD方式について紹介。メリットやデメリットを調べました。

BMD方式とは

BMD(Bound Metal Deposition)方式とは、MIM(Metal Injection Molding)といわれる技術を応用した、Desktop Metal社が独自に開発した造形方式です。

従来の金属3Dプリンターは金属粉の粉塵対策などが必要なため、専用の部屋で作業するなど取り扱いが難しいとされてきましたが、BMD方式の場合、MIM工法における「金属粉末とバインダの混合」「金型製作」といった工程が不要となっています。

3Dプリンター本体は従来のFDM方式がベース

BMD方式を採用しているDesktop Metal社の「Studio System2」の3Dプリンター本体は、溶かしたABS樹脂やPLA樹脂をノズルから出力して積載していくFDM方式をベースとしており、比較的安価でありながら、従来の工法ではできなかった複雑な形状の造形を実現しています。

BMD方式のメリット

BMD方式は複数の工程カットに成功したDesktop Metal社の特許技術であり、納期の短縮やコスト削減が期待できます。

また、金属粉の粉塵対策や不活性化ガス使用における設備投資・専用スペースの確保も必要なく、より設置しやすいといったメリットも挙げられます。

BMD方式のデメリット

焼結の工程でガスを用いるため、継続利用におけるランニングコストがかかる他、有機溶剤使用に伴い、オフィス内に局所排気装置を設置することも事前に考慮する必要があります。

BMD方式の3Dプリンター

BMD方式はDesktop Metal社独自の技術となっており、この工法を採用しているのは同社のStudio Systemシリーズのみとなっています。

Studio System+

FDM方式をベースとした3Dプリンタ本体、脱脂処理に使用する専用溶剤を自動充填できるデバインダーステーション、焼却温度や時間を専用ソフトウェアが最適化するファーネスという、金属造形に至る過程を自動化する3つのシステムによって構成されています。

Studio System2

同じくBMD方式を採用していますが、材料の改良によってデバインドと焼結工程を統合することで、3Dプリンターとファーネスのみという2ステップ処理での金属造形を可能にした新機種です。

付属のFabricateソフトウェアによって全工程を自動化。操作が簡単で且つ冶金学者や機械工のような専門知識は不要となっています。

まとめ

オフィスでの設置に適したモデル

BMD方式を採用したStudio Systemシリーズは、金属パーツの多品種少量生産に向いているだけでなく、設置のための特別な投資が必要ないことから、トータルコストに優れているといえます。

また2ステップ処理を実現したStudio System2はよりコンパクトな設計のため、オフィスでの設置にも適しており、設置場所の確保に悩んでいる方にもおすすめの3Dプリンターといえるでしょう。

500万円未満の高性能な3Dプリンター特集をチェック

近年の製造品の精緻化に伴い、500万円未満であっても、ハイエンドモデルに匹敵するような性能を備えたミドルクラスの3Dプリンターが、続々登場しています。

ここでは、500万円未満でありながら、高精細、高強度、短納期で造形できる3Dプリンターをそれぞれ紹介します。

![アジリスタ[キーエンス]の製品](https://www.recmbus-3dprint.com/wp/wp-content/themes/SE036/img/Agilista.jpg)