公開日:|更新日:

CONTENT

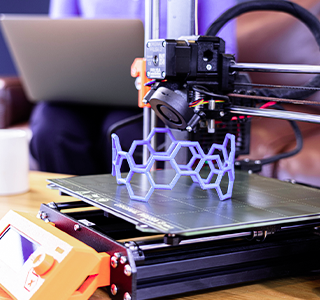

3Dプリンターに使用する樹脂などの素材について

500万円未満の高性能な業務用3Dプリンター特集

3Dプリンターで使われる素材にはどのようなものがあるのか。良く使われている材料を紹介します。

3Dプリンターに最適な材料選びとは

3Dプリンターを使って造形物を作るには、その造形物の形状や利用用途、特徴などに最適な材料を選ぶ必要があります。現在3Dプリンターの主流はABS樹脂とPLA樹脂の2種類ですが、3Dプリンターによってはほかにもポリプロピレンやナイロン、石膏などの種類を使うことが可能です。材料はトライ・アンド・エラーを組み替えながら選ぶこともできますが、ある程度の知識をもっていた方が選びやすくなります。出力に最適な材料を選ぶために、まずは3Dプリンターでよく使われる材料を知っておきましょう。

業務用3Dプリンターで使われる材料

ABS樹脂

ABS樹脂は粘着性と強度がある樹脂です。ABSはアクリロニトリル(Acrylonitrile)・ブタジエン(Butadiene)・スチレン(Styrene)という物質から構成された物体で、その頭文字をとってABSといいます。パーソナル3Dプリンターではよく使われている素材で、おもちゃから住宅建材、パソコンなど様々な分野で使われており、一般的に「プラスチック」と呼ばれているものは大体、ABS樹脂なので、日用品や雑貨の造形に適しています。塗装もしやすくやすりもかけやすいため、外観重要部品にも向いています。酸とアルカリに対して耐久性(耐薬品性)がありますが、吸気溶剤に対しては弱く、溶けてしまうことも。また、熱にも弱いため、大きなサイズの造形では製作の途中で変形してしまうこともあります。

さらに、直射日光や雨風に弱く、野外で使用する製作物には適していません。引張強度は、40MPa前後といわれています。引張強度とは、プラスチックをある一定方向に引っ張ったときの 伸びや応力あるいは破壊する力を数値で表したものです。

PLA樹脂

PLA樹脂は植物性由来の樹脂のため、出力しても樹脂のにおいがしないのが特徴です。素材として使われている具体的な植物というのは、普段からみなさんが口にしているジャガイモやトウモロコシです。それらの食物からデンプンを抜き取り、素材にしているのです。昔から現在に至るまで樹脂として多く使われているのは、ABS樹脂のような石油系の樹脂でした。しかし石油系の樹脂というのは使い勝手は良いですが、環境面の観点から考えると良いものとは言えません。例えば燃やしてしまうとダイオキシンのような有害物質が発生してしまうことがあり、人間の人体への影響も懸念されています。そこで環境面を考慮して、植物性のものみで構成された樹脂がPLA樹脂なのです。ABS樹脂よりも低い温度で溶けるため、冷えることによる歪みや変形がありません。ただし低い温度で溶けてしまうということは熱に弱いともいえ、耐久性もけして高いとは言えません。またPLA樹脂は強固で弾力がないため加工作業が難しく、塗料もうまく馴染まないといった特徴があります。硬く粘り強いため、大型の造形物に適しています。PLAで作られたものは廃棄の際、有害物質が出ることがないので処理が簡単で、リサイクルをして何回も使うことができます。まさに地球の資源を大事にすることができる新しい素材なのです。

PP(ポリプロピレン)ライク樹脂

PPライク樹脂はエポキシ系※の紫外線硬化樹脂です。白に近い半透明色をしているのが特徴です。液体の樹脂に紫外線を照射して硬化させます。光造形法で使われる素材で、高靭性で衝撃性にも優れています。組付け確認やスナップフィットの検証やヒンジなどバネ系の動きを主に行うものに最適です。

※エポキシ系とはエポキシ樹脂のことで2液性に分かれていて、その液の組み合わせを変えることにより、塗料や接着剤へと変化します。耐候性や耐薬性、絶縁性に優れていた日常や工業用の様々な素材に使われているものになります。

ABSライク樹脂

PPライクと同様にエポキシ系の紫外線硬化樹脂。光硬化性アクリル樹脂の1つで、衝撃や熱に対する強度に関して改善されています。液体の樹脂に紫外線を照射して硬化させるもので、強度的にはABSよりも劣ります。そのため力が加わるものには適しませんが、外観はABS樹脂のようにキレイな造形物を作ることができます。しかし内観も耐久度はそれほど高くなく耐久性は長期的ではありませんが、比較的高度な試作検証にも耐えられるだけの強度は備えています。ABS樹脂で製作するためにつくる試供品の造形など、実験的に使われる素材と言えます。

ナイロン樹脂

ナイロンはPAやポリアミドとも呼ばれています。表面は少しざらつきがありますが、強度や柔軟性、耐熱性にも優れているので実物の試験にも適しています。一般的なプラスチック素材の中でも非常に馴染みの深い素材です。私たちの生活にも身近なプラスチック素材の一つで、衣類の材料としても使用されています。衣類の材料として有名ですが、特にウィンドブレーカーやシャカシャカするタイプのジャージが代表的なものではないでしょうか?ところがそれ以外にも実は様々な種類が存在し、多くの工業用製品にも使用されています。具体的には、自動車用のエンジンカバーや、エンジンに空気を送り込むマニホールドなどです。

ナイロン樹脂の特徴としては、曲げ伸ばしといった動きに対応できる柔軟性を持ちながら、高い強度があり熱に強いことが挙げられます。具体的な耐熱温度は約100℃にもなるのです。さらに、サポート材が要らず、複数パーツの形状でも一体型で出力できることも特徴です。加えて、造形時間が早いので、試作品製作によく使われ、現場では重宝されています。最後に、3Dプリント単価が安く、試作品モデルや最終製品などでもナイロン樹脂はよく使われています。まさに正規品にも試作にも使えるマルチ素材なのです。ちなみにサポート材というのはプリントアウト中、固まる前の樹脂を支える型のようなものです。このサポート材を使う材質のものの場合は、サポート材をどこに置くかも重要になり、そのための設計をしなくてはならなく、余計な手間がかかるのです。ナイロン素材を選択すれば、これらの余計な仕事をせずに製品そのままの設計のみを行えば良いので、その面からも非常に扱いやすい素材と言えます。

ゴムライク樹脂

ゴムライク樹脂は光造形法でプリントする時に用いられる素材です。ゴムのように柔らかく曲げることができるのが特徴的で、ゴム製品の試作品として重宝されます。例えば、靴底の部分や滑り止めなどの試作品製作などに用いられます。ゴムライク樹脂以外の素材を混ぜて割合で硬さを調整可能な3Dプリンターもあります。

金属

シルバーやチタンなどの金属はアクセサリーによく利用される素材です。軽量で強度があり耐食性にも優れているチタンは、その特性を活かした部品にも適しています。

以下金属材料別の用途となります。

ゴールド

ゴールドは3Dプリンターでも用いられており、主にアクセサリー製作に活用されています。しかし一つ難点が。ゴールドは元々高価なものなのでコストがかかり、さらに価格変動が激しいので材料費が地金価格に影響されてしまいます。

シルバー

こちらも貴金属として人気なだけあって、3Dプリンターの分野でもやはりアクセサリー制作に用いられます。パソコンなどを使いでデザインしたものを手軽に形にすることができるので、クリエーターの中では人気となっています。

プラチナ

ゴールドとシルバーが素材として登場しましたが、それに匹敵するほどの人気があるプラチナも、3Dプリンターの素材としてございます。こちらも主な用途はアクセサリー制作。金属アレルギーが出にくい素材として注目を集めています。ゴールドと同様、こちらも素材の地金価格の変動が激しいというデメリットがあります。

チタン

チタンが3Dプリンターの材料へ導入されてからというもの、様々な分野で使用されてきました。飛行機の部品や化学系の機械、特に医療関係の道具や体の一部の代わりになるものに有効的に使われています。不純物が混じっていない純チタンは、金属アレルギーを起こしにくい金属として知られています。手術器具やペースメーカー、人工骨を制作するのに欠かせない金属となっており、これらを必要としている人を支える上で非常に大事なものなのです。

真鍮

ゴールドによく似た色合いが特徴で、高価なゴールドよりも価格を大きく抑えながらも高級感漂わせることができる金属です。またK24色やK18色、ピンク色といったように色合いを自由に加工することができるので、装飾品としての用途が非常に高い素材となっています。

ステンレス

ステンレスは耐久性が強く、腐食しにくい金属として有名です。家庭などでも多く使われていて、家庭内ですと台所のシンク、家の外廻り使われているビスなどの金属など、いわゆる水の影響を受けて錆が出てしまう可能性があるところに使われています。他の金属とは違い、マグネットを近づけてもくっつかない金属がステンレス素材です。主に工業用部品などに使われ非常に重宝されています。

石膏パウダー

石膏パウダーは模型やフィギュアの原型によく使われる素材です。粉末石膏造形と用いられる樹脂で、好きな色を付けることができます。ただし強度がないため力が加わるものには適していません。硫酸カルシウムを主成分としています。造形物の表面はザラザラとした表面で、壊れやすいため機能評価などに用いることは難しいです。しかし、造形時に色を付けることができる機種もあるので見た目の評価のために使うことは可能です。石膏は私たちの生活にも非常に馴染みがあり、多くの家庭では家の壁はや天井は石膏素材のボードで作られています。

ASA

AはAcrylate、Sは、Styrene AはAcrylonitrileの頭文字をとってASA(アクリロニトリル・スチレン・アクリルゴム)といいます。機械的な強度と、優れた耐久性が特徴的です。さらに、パーツや表面も美しく、耐候性を備えた10色が利用可能になっています。紫外線の影響を受けにくく、性能や外観への変化が少ないため屋外での使用に適しています。ABSのブタジエン成分をアクリレートに置換えた汎用熱可塑性樹脂で、基本的な特性はABSに類似しています。用途の例としては、自動車外装部品、屋外設備部品、建材、家電製品外装部や、機能テストや試作品の耐久テスト、デザイン確認等の検証用などが挙げられます。ABSと比べてコストを抑えて商品を制作できるのも魅力です。

PC-ABS

PC-ABSはポリカーボネート(PC)樹脂とABS樹脂の特徴を兼ね備えた 熱可塑性樹脂で、エンジニアリングプラスチックとして電化製品や自動車部品などに一般に用いられています。とくに、耐衝撃性、耐候性、成型加工性に優れているため自動車内装部品、事務機器、家電機器をはじめとした製品に幅広く使われています。特徴としては、切ったり、削ったりする加工に適していること、低反り素材であること、接着が可能であること、UL難燃性:V-0 非ハロゲン系難燃で、耐衝撃性に優れていること、耐熱性(HDT 80~120℃)製に優れていることなどが挙げられます。

PPライク

ポリプロピレンライク樹脂は、高い柔軟性と耐久性を備えた強靭な素材で、綺麗な表面が特徴であるため素早く強度の高いプロトタイプを作成することができます。光硬化性アクリル樹脂の1つで、ポリプロピレン製品をシミュレートする目的で特性を似せた樹脂です。比較的高い柔軟性をもち、PPライクの外観や機能を備えているため精密なプロトタイプを3Dプリントすることができます。特に材料の粘り強さが高くスナップフィットやヒンジなど機能性やはめ込みを必要とする試作製作などに適しています。高精細なプリンターで使用可能な材料の中では、融通が利きやすく強度も高いため使い勝手のよい素材として多く用いられています。ポリプロピレンの色調に近く、物質的な性質も近いものになっています。

Ultem(ウルテム)

ウルテムはエンジニアリングプラスチックとしてしられています。それは、耐久・耐熱・耐薬品難燃性に非常に優れたスーパーエンジニアリングプラスチックで、優れた熱耐性および化学耐性が要求されるアプリケーションにおいても利用可能です。そのため、利用シーンは拡大し、3Dプリンターで製造された部品が、航空機などの実際の部品として使用されています。FST評価、優れた強度対重量比により、自動車パーツなどのエンドユース用途の強力で耐久性のあるパーツを製造するために理想的といわれています。

ポリカーボネート

プラスチック素材であるポリカーボネート(PC)の大きな特徴は最高度の耐衝撃性です。エンジニアリングプラスチックの中でも耐久性に秀でています。具体的には、ポリエチレンやアクリル樹脂の50倍もの強度をもつといわれています。耐久性の高さと外観の透明感のある美しさから、一般的な工業製品や軍事目的の製品まで幅広く活用されています。加工もしやすく、伸縮性にも秀でているため、プラスチック製品の多くに対応が可能です。耐熱性や耐候性にも優れた材料として、精密機器や自動車部品などに向けた素材として重宝されています。日常生活でよく見かけるポリカーボネートには、駐車場やベランダなどに使用されている、半透明の波板などがあります。それぐらい耐候性も高い素材と言えます。またガラスのような透明色にすることも可能で、ガラスよりも耐熱性が高くガラスの代わりに使われることもあります。

ポリプロピレン(PP)

一般家庭で使用される身の回りのさまざまな製品に使用されているポリプロピレンは一般的にPPと略して呼ばれることが多いようです。折り曲げに対する耐性(曲げ強度)が強く、柔軟で強度が高い汎用プラスチックです。パッケージデザインの素材などに使用されています。非常に軽く、強度も高い上に、優れた加工性を持ち合わせています。そのため、利用用途はとても幅広いのが特徴。例えば、文房具、自動車用の部品、玩具やスポーツ用品など、日常的にも多岐にわたります。家電製品では、食器洗浄機や洗濯機、普段使う製品では、ごみ箱やおむつなど意外な製品まで日常よく目にしているものまで幅広く使われています。短所としては、熱による変化に弱いといった特性もあります。

ワックス

ワックスは、高熱で簡単に溶ける樹脂です。金属を溶かして型に流し込み冷やして固める製法をロストワックス法といいますが、その際にワックスを用います。具体的には、鋳造型の雄型など、材料を置き換えて最終製作物とする用途に使用します。通常シルバーアクセサリーのロウ型を作るのには平均して15時間かかるといわれますが、3Dプリンターでロウ型が出せればある程度までは形をつくることができるため制作時間を大きく短縮することができます。説明がなんとなくややこしくなってしまいましたが、いわゆる液状のワックスを固めて型を作ることによりゴールドやシルバーなどの素材を流し込み、商品を完成させていくという用途で使われます。時間と費用の削減と、金型を商品ごとに作らなければならないという工程をなくすことができます。

アルミ

3Dプリンターで出来るアルミニウムは「AlSi10Mg」という材質です。利点としては、加工性も良く、マシングセンタでもサクサク切削をする事ができる点が挙げられます。使用用途としては、空機部品・小型用エンジン部品・電装品などがあります。靭性が欲しいアルミニウムを使用したい箇所での利用に適しており、熱処理を加えることも可能となっています。アルミ単体としてはサクサク切削できるという強みとは反対に、耐久性が弱い金属ですが、他の金属と混ぜ合わせることにより強固で加工の安い金属に変化をすることができます。

ベリリウム銅

銅には、通電性・熱伝導性・耐食性が良いうえに軟らかくて加工しやすいため、古くから貨幣や電線、建築材料といった多くの分野で利用されてきた金属です。銅にベリリウムを数パーセント配合したベリリウム銅合金は、銅の特性を生かしながら、特殊鋼に匹敵するほどの強度と弾性を備えており、数ある銅合金の中で優れた材料といえます。そのため強い耐久性が必要な工業用部品に用いられ、その強い耐久性で活躍している金属です。

カーボン

カーボンは炭素のことで、アクリル繊維やカーボンクロスに樹脂を染み込ませたものをそれぞれ炭化したものがカーボンファイバーやカーボンプラスチックなどと呼ばれ、様々な用途の素材として使われています。金属として鉄より軽いことはいうまでもないですが、アルミよりも軽く、それでいながら鉄よりも耐久性がある素材とされています。従来の素材ならば軽ければ耐久性が悪く、耐久性が高いと重くなるというメリットとデメリットのどちらかを持っていることが普通でしたが、このカーボンは軽いし強いというように素材としてのデメリットを持っていない素材なのです。そのことから軽量化と強度をどちらも重視しなければならないカーレースやバイクレースなどのマシンに多く使われている素材になります。また伝導率も非常に高く、電気部品・電子部品・機械部品などに使われていますが、素材としての単価や耐久性が高い上に加工が難しく、コストがかかってしまうというのが難点になります。

ONYX

ONYX(オニキス)はMarkforged(マークフォージド)社3Dプリンター専用のナイロン母体に短繊維炭素繊維を混合しているポリマーです。黒いフィラメントでカーボンが加わって強度が上げられています。寸法安定性に優れており、通常のABS素材と比較しておよそ1.3倍の曲げ応力を持っています。ナイロンの耐薬品性も保ちつつ、高い耐熱性も合わせて備えているのが特徴です。造形物は光沢感のあるマットな質感に仕上げることが可能なので、実用部品として劣ることのない機能性と審美性を与えることができます。

ファイバーグラス

Markforged(マークフォージド)社3Dプリンターはファイバーグラスに初めて対応しました。ファイバーグラスはONYXもしくはタフナイロンを強くするために作られた長繊維です。ファイバーグラスを含有した部品はONYXのみと比較しておよそ5倍の強度があります。高い強度と頑丈さが要求される造形物に最適と言えるでしょう。

HSHT(高強度高耐熱)ファイバーグラス

HSHTファイバーグラスは高温環境下での使用に適している繊維素材です。耐熱性が求められる環境で高い強度を要求されるパーツに最適な素材だと言えます。

素材ごとの利用可能な造形方式

3Dプリンターに用いられる素材にはそれぞれ「硬い・柔らかい」「熱に強い・弱い」「塗料がなじみやすい・なじみにくい」などの特徴があり、裏を返せばオールマイティな素材がないため、利用可能な造形方式も異なります。

そこで、素材ごとの利用可能な造形方式を以下にまとめています。

- ABS樹脂

高温で変形するABS樹脂には、固形材料を高温で溶かしてノズルから出力させる「熱溶解積層型(FDM)」が用いられます。

- PLA樹脂

低い温度で溶解しやすいPLA樹脂には、ABS樹脂と同様「熱溶解積層型(FDM)」が採用されます。

- PP(ポリプロピレン)ライク樹脂

質感や動作確認用のプロトタイプの作成に用いられるPPライク樹脂には、複雑な形状でも短時間で造形が可能な「光造形型(SLA)」が適しています。

- ABSライク樹脂

PPライク樹脂と同じエポキシ系の紫外線硬化樹脂のABSライク樹脂は、紫外線レーザーを当てながら造形物を作る「光造形型(SLA)」が用いられます。

- ナイロン樹脂

結晶性の熱可塑性樹脂であるナイロン樹脂を使用する際は、レーザーを照射して焼結させる「粉末焼結型(SLS)」が広く採用されています。

- ゴムライク樹脂

光硬化性アクリル樹脂の一種であるゴムライク樹脂は、「熱溶解積層型」「光造形法」「インクジェット型」など複数の造形方式に対応しています。

- 金属

金属系の材料の造形には、高出力のレーザー光線を照射して焼結させる「粉末焼結型 (SLS)」が適用になります。

- 石膏パウダー

フィギュアなどの成形などに使われる石膏パウダーには、材料の粉末と接着剤を交互に吹き付けて積層する「粉末固着(接着)方式」が用いられます。

- ASA

基本特性がABS樹脂に似ているASAの造形には、「熱溶解積層型(FDM)」が利用されます。

- PC-ABS

PC樹脂とABS樹脂の特徴を兼ね備えた熱可塑性樹脂であるPC-ABSには、同様に「熱溶解積層型(FDM)」が用いられます。

- PPライク

光硬化性アクリル樹脂の一種である「PPライク」には、「インクジェット型」が利用されます。

- Ultem

耐久・耐熱・耐薬品に優れたUltemは、「熱溶解積層型(FDM)」による一部の上位機種でのみ利用可能となっています。

- 光硬化性アクリル樹脂

紫外線(UV)にあてると固まる性質をもつ光硬化性アクリル樹脂には、「光造形型(SLA)」と「インクジェット型」が利用可能です。

- ポリカーボネート

最高度の耐衝撃性を誇るポリカーボネートの造形には、「熱溶解積層型(FDM)」が用いられます。

- ポリプロピレン(PP)

多くのプラスチック製品に使用されているポリプロピレン(PP)には、「粉末焼結型(SLS)」が利用されています。

- ワックス

高熱によって容易に融解するワックスには、「インクジェット型」が採用されています。

- アルミ

3Dプリンターで使用されるアルミニウム・AlSi10Mgには、「粉末焼結型(SLS)」が用いられます。

- ベリリウム銅合金

銅にベリリウムを数パーセント配合したベリリウム銅合金には、金属の造形に多く利用される「粉末焼結型(SLS)」が適用されます。

- その他

カーボンやONYX、ファイバーグラスの造形には、「熱溶解積層型(FDM)」が用いられます。

純正ではないフィラメント(素材)でも使用可能か

「熱溶解積層型(FDM)」や「インクジェット型」などの造形方式で用いられるフィラメントですが、メーカー純正以外にも比較的安価で購入できる他社製のものがあります。

これらの他社製のフィラメントについては、メーカーによっては使用可能ですが、使用した際の保証は対象外となっており、また温度設定や移動スピードについても原則メーカー純正フィラメントに最適化されていることから、きれいに出力されないといったトラブルが起こる可能性もあります。

そのため、品質を保ったままきれいに造型するのであれば、純正フィラメントを使うことをおすすめいたします。

![アジリスタ[キーエンス]の製品](https://www.recmbus-3dprint.com/wp/wp-content/themes/SE036/img/Agilista.jpg)