公開日:|更新日:

CONTENT

自動車業界

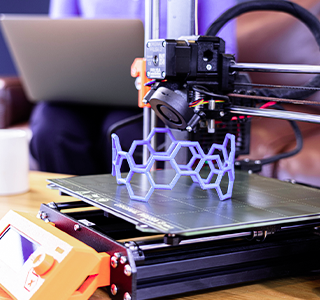

500万円未満の高性能な業務用3Dプリンター特集

自動車メーカーで3Dプリンターがどのように活用されているか紹介します。

自動車業界における3Dプリンターとは

ものづくりの世界を変えると言われている3Dプリンターは、現在、様々な業界で活躍しています。なかでも自動車業界において3Dプリンターは転換期を迎えていると言えるでしょう。現在の3Dプリンターの一般的な使われ方は試作品の製造。しかし近年、欧米企業を中心に構成部品や製造機器の製造に用いられています。ここでは、具体的にどのような使い方がされているか、ニュースや導入事例を紹介します。

自動車業界必見の3Dプリンターニュース

デジタルデータからモノを生産する時代到来?

これまで試作品の製作をするために使用されてきた3Dプリンター。それが近年では、工場で使う治具作りや部品作りに活用されるようになってきました。米国の自動車メーカーでは、大型3Dプリンターの導入が活発。欧米でも自動車メーカーによる本格的な導入が始まりました。

もちろん3Dプリンターでは、切削やプレス、射出成形などの従来工法をすべて置き換えることはできません。しかし、3Dプリンターのほうが優れている面があります。また、3Dプリンターは進化し続けている発展途上の製品。そのため、機が熟したとき、競合に差をつけるためには、以前から3Dプリンターを積極的に活用し、効果的に使用する技術やノウハウを貯めておくことが大切と言えるでしょう。

積層造形3Dプリンターで作られた自動車「Local Motors Strati」

3Dプリンターを使用して作られた製品の大半は比較的小型のものです。そんななか、米国のLocal Motorsが大型の製品を3Dプリンターで生み出しました。それは3Dプリンターで制作された世界でも珍しい走行可能な自動車。タイヤなどはラバー製だが、構成部品の75%は3Dプリンターで制作されているそうです。

3Dプリンターで自動車の生産が実現すれば、設計変更のたびに工場の生産ラインを変更しなくてよくなったり、部品が壊れても自宅で修理が可能になったりします。ただ、現状はいままで通りの制作方法が時間もコストも少ないため、3Dプリンターが自動車製造の主流になるのは難しいようです。

米国のLocal Motorsが次に手掛ける車種では、構成部品の90%を3Dプリンターで制作することを目標に掲げているそう。いずれ、自動車製造の主流が3Dプリンターになる時代がくるかもしれないですね。

自動車業界でも実用化が広がる「金属3Dプリンター」

近年、デジタルデータから直接製品を作る工法の導入が進み、3Dプリンターが活躍する領域が広がりを見せています。特に注目を集めているのが、3Dプリンターで金属部品を直接製造するDMP。金属粉末焼結3Dプリンターが登場したことで、従来の切削や成形でできなかった構造を新しく製造できるようになりました。

金属粉末焼結3Dプリンターは、従来の金属加工法と違い、複雑な形状の金属製品を作れるため、新たな運用方法が期待されます。とはいえ、金属3Dプリンターは、従来の3Dプリンターと比べて積層コストが割高です。失敗するとコストがかさみやすいので、データから正確に製造できるかを従来の3Dプリンターで試すと良いでしょう。

3Dプリンター製のスーパーカー「Blade」

サンフランシスコのDivergent Microfactories社が3Dプリンター製のスーパーカー「Blade」を開発しました。Bladeは、3Dメタルプリントされたアルミ素材のジョイントパーツに、既成のカーボンパイプを組み上げた3Dプリントカー。

独自の3Dプリンター生産技術「Node」を用いて自動車のシャーシを組み上げています。性能は700馬力で車体軽量が約635kg、加速性能が0‐100km/h加速で2.2秒です。今後の3Dプリンターの自動車への活用が期待できます。

自動車業界での3Dプリンターの使い道

試作開発部門で大いに活躍

技術の進歩により、最終製品の製造も担うようになった3Dプリンター。しかし、自動車業界における主流は現段階だと試作開発にあります。たとえば、海外の有名自動車ブランドでは、「ボディーシャーシ」の試作を3Dプリンターで実施。従来のシャーシを成型する金型は非常に大型かつ複雑な構造となり、おいそれと作製はできず綿密な事前検証が求められます。そこで使用されたのが、3Dプリンターです。3Dプリンターによって1/6スケールのプロトタイプを作製し、組み立て検証を実施。従来のような金型で試作するとなると期間4ヶ月、費用4万ドルが掛かると試算されていたところ、3Dプリンターによる試作なら期間20日、費用3000ドルで実施できました。このように、3Dプリンターを試作で活用すれば、従来に比べて期間や費用を大幅に抑える効果が期待できます。

自動車部品の開発・製造効率がアップ

製造工場で導入されているOBJETシリーズ

3Dプリンター技術は既に各自動車メーカーで導入されています。例えば丸紅情報システムズのOBJETシリーズが、実用的な3Dプリンターとして自動車メーカーに導入されていて、ドアヒンジ位置決め治具といった製造工程に必須の治具作成面で大きな貢献をしています。大量生産が可能な一般の量産品とは異なり、治具や工具などは人間工学に考慮したものなど、複雑な形状をした一品モノが必要となるケースも少なくありません。加えて、製作期間や予算が限られているパターンも決して少なくはないので、そうした場合に条件を全てクリアできる3Dプリンターの活用がおすすめされます。

また高性能なドライバソフトの搭載により、CADデータからダイレクトに造形作業が可能になったことから、Jaguar・Land Roverが樹脂ベースのRPプロトタイプ向けに、2008年度からObjetのConnex500へ投資も始めています。

3Dプリンターによる鋳造工程の削除のメリット

実際に自動車パーツを製造している例もあります。これまでパーツ工法では、まず金型をつくり、そこに樹脂や金属を流し込むという工程で鋳造が行われます。しかし、3Dプリンターを利用すれば、金型や鋳型に頼らなくてもいいのです。

自動車のパーツは種類も多く、車種ごとに専用の金型・鋳型を作成するため、膨大な時間とコストが掛かります。この工程をそっくり削除する3Dプリンターの功績は計り知れないでしょう。

3Dプリンターデザインによるボディの可能性

近年ではかなり複雑な曲線を複合させてデザインされたボディが急増しています。プレス技術の進歩に伴い、より流線型へと進化していく傾向にあります。しかしいくら型枠の技術が進んだとしても、一枚板でボディを造るまでには至りません。カーデザイナーが思い描く3次元の曲線が表現できるボディを、たった一回の型抜きでは作成できないからです。

実際にボディ成形の工程は鉄板を裁断し、何度もプレス機を通し、溶接でつないでデザインしていきます。しかもフロント・サイド・ルーフ・リアといくつかのパーツごとに成形されますから、手間もコストも非常に掛かります。

そこで3Dプリンターが俄然注目をされています。ボディには溶接も切削の痕もありません。積層によって垂直に立ち上がっていく合成樹脂製のボディなら、ボディをパーツごとに作成して組み合わせる必要もなく、カーデザイナーがコンピューター上に描いたフォルムがそのまま造形される利点があります。

現在では、3Dプリンターが使用できる素材バリエーションはとても豊富になってきました。ABSやPLAの樹脂はもちろん、金属やカーボンなどの強度が高い材料をプリンター素材として利用できます。今後もさらに素材の開発が進み、より強度・耐性に優れた材料で自動車のボディは成形されていくとされています。

デザインから試作車へのリーディングタイムが効率化

カーデザイナーがCAD上でデザインした車が、そのまま巨大な3Dプリンターで実体化されるならば、プロトタイプの作成にも大きなメリットになります。ボディの製造だけであれば、デザインが仕上がって数時間で完成できる様になるとも言われています。

従来であれば、コンセプトカーを作るにもそれ相応の時間が必要でした。まずコンセプトとパッケージの立案から始まり、カーデザイナーを中心とするデザイン・アイデアの展開をして、何度となくプレゼンテーションを重ね、そして動画による3D化、イメージモデルとなるサンプル作成(縮小モデル)を経て、やっとコンセプトカーの製造に掛かります。ここまでの工程で、デザイン・アイデアが固まったらすぐに3Dプリンターによるサンプル作成をして、そのままコンセプトカーへと進んでいければ、どれだけの効率化が達成されるでしょう。

実際、今でもインパネなどのインテリアパーツを3Dプリンターで簡単に作成している実例はたくさんあります。その範囲をボディやエンジン・駆動系へと広げられれば、新車完成までのプロセスが格段にスピードアップするのは間違いありません。既にその道をたどりつつあるのですから、これは近い将来の話しです。

実際に3Dプリンター技術で作られたコンセプトカー

Blade(ブレイド)

ブレイドの画像をみると、その美しいフォルムにうっとりとすることでしょう。『これこそが近未来のマイカーの姿だ』と言わんばかりの完成度です。しかも3Dプリンティングによる世界でも珍しいスーパーカーという意味でも注目度は格別に高まっています。

Divergent3D社はカーボン・ファイバー(炭素繊維)で積層させたボディを完成させていて、従来のボディに劣らないポテンシャルを発揮させています。しかも組立に掛かる時間が短時間である点もメリットでしょう。3Dプリンティングによる部品の推定割合は25%です。

Light Cocoon(ライトコクーン)

こちらはドイツのデザイン・スタジオEDAGがジュネーブのモーターショーで発表した3Dプリンティングのコンセプトカーです。ポイントは近未来の軽量車で、フォルムの完成度にも秀でた車に仕上がっています。

3Dプリンティングによる部品の推定割合が60%と、半分以上がプリンティングで造られた車なのです。

90%の部品を3Dプリンターで作成!

10年以内には、90%のパーツを3Dプリンターで製造させる技術レベルに到達すると言われています。一方ではAIによる自動運転システムが進む中、自動車製造の現場でも、極力コンピュータ(AI)が働く流れになっていると言えるでしょう。

つまりAIロボットによるフルオートメーションの車造りが、この3Dプリンター技術の導入によって一歩近づいたと言えるかもしれません。

オーダーメイドによるマイカー造りの可能性

エンジンや駆動系のスペックや、乗用スペースなどの基本コンセプトを購入者が選んで、後は自分の好みのデザインに仕上げてもらう、いわばオーダーメイドのマイカー造りが近い将来に可能になるとされています。

3Dプリンターが自動車の生産ラインに組み込まれれば、材料コストの大幅な削減と、労働コストの削減、そして開発から製品化までの時間の削減がなされます。同じプロトタイプのクルマを量産しなくても利益が確保できるビジネスモデルが確立される可能性は高いです。

つまり、これまでの既成概念を遥かに超える車造りの方法が確立され、その分低コストで自動車の供給が可能になります。とすれば、自分だけのオリジナルカーを注文できる時代が、この3Dプリンターの技術革新によってもたらされるかもしれません。

導入事例

3Dプリンターで納期が短縮された事例

3Dプリンターのおかげで、デザインスタジオから工場までアイデアを届けることが簡単になり、他の開発プロセスに多くの時間がかけられるようになりました。また、金型・治具・固定具・最終製品のプロトタイプの製造が可能になったのです。これによって、多くのフローの納期が短くなり、いち早く商品をお客様に届けられるようになりました。

社内開発と社外向けサービスに利用している事例

3Dプリンターを「社内での開発や設計、制作」と「3Dプリンター出力サービス」に使用しています。3Dプリンターは、案件の重要度を考慮して順序を決めて利用。「利用状況」と「コスト」を把握できるように伝票に記入してから出力するようにしています。

新しい自動車の開発では、CADで構築したデザインを模型で確認したい時や発注主とディスカッションする際に使用。設計した部品やモジュールの組み付けを確認したい時も3Dプリンターで出力したほうが早くて確実です。加工や塗装の際に対象や工具の位置方向を固定するための治具も3Dプリンターを使って製作しています。

設計不具合等による手戻りが60%減った事例

人の手や工具による干渉、質感やバランスはデータ上からはわかりません。設備設計の正確さを高めるには、試作を使用した実物による検証が不可欠です。

3Dプリンターを導入してからは、設備設計の精度が大幅に改善され、設計不具合による手戻りが60%減りました。また、設計のリードタイムが15%削減されたことで業務効率が向上したのです。

ほかにも、お客様の前で試作品を実際に動かしながら説明すると、以前の図面で説明していた頃にはなかった意見やご要望が、その場でもらえるようになりました。

今後の展望

日本の自動車業界でも徐々に浸透が進む3Dプリンター

海外の先進国に比べ、日本ではまだまだ自動車の部品製造における3Dプリンターの使用は進んでいません。その理由が、コストと生産量のバランスです。同じパーツを大量生産する場合は3Dプリンターよりも従来通りの金型を使用した方がコストを抑えられるケースは多く見られます。また、材料についても日本ならではの課題として、3Dプリント出力用に使用する材料の多くは海外製です。そのため、日本の規格とは異なっており、承認を取り直すなどの手間がかかることから、運用において多くの課題があります。こうした理由から、試作品製造において3Dプリンターを使用することはあっても、量産化前提の本製品には用いられにくいのです。

とはいえ、それでも近年では日本の自動車業界でも、着実に3Dプリンターが浸透しつつあります。クーパーなど、少量多品種が求められる車種の自動車を製造する場合には、内装品の製造として3Dプリンターを活用する計画が始まっているのです。

![アジリスタ[キーエンス]の製品](https://www.recmbus-3dprint.com/wp/wp-content/themes/SE036/img/Agilista.jpg)