公開日:|更新日:

CONTENT

その8.指向性エネルギー堆積法(DED)

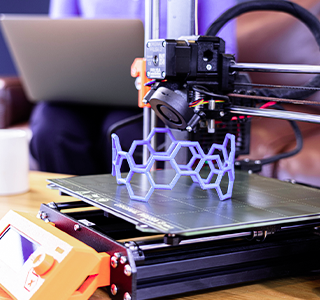

500万円未満の高性能な業務用3Dプリンター特集

積層造形法の一つ、指向性エネルギー堆積法について紹介。メリットやデメリットなどをまとめています。

指向性エネルギー堆積法とは

指向性エネルギー堆積法(Directed Energy Deposition)は、粉末やフィラメント状の金属をノズルから噴射し、主にレーザーや電子ビームなどで溶融し積層することで造形していく方式です。

指向性エネルギー堆積法の種類

指向性エネルギー堆積法は、素材や指向性エネルギーの種類によって3つに分類されます。

LENS

指向性エネルギー堆積法の中でレーザーを用いた造形法をLENS(Laser Engineering Net Shape)といい、「レーザー直接堆積法」とも呼ばれています。

レーザーを用いた金属3Dプリンターの造形方式として粉末焼結方式(SLS/SLM)がありますが、粉末焼結方式は溶融プールをあらかじめ粉末材料で満たしておく必要があるのに対し、LENSはノズルから材料を噴射しながらレーザーで焼結して造形するため、材料費を低減できるという特徴がある他、噴射する金属の切り換えによって異種金属を組み合わせることも可能となっています。

MPA

MPA(Metal Powder Application)は、LENSと同様にノズルから材料を噴射して造形していきますが、レーザーなどの熱源を用いずに音速の3倍程度という圧縮加熱空気によって金属粉末を噴射し、金属粒子を結合させて堆積していく比較的新しい造形方式です。

熱源を用いないことから、LENSでは使用できない金属材料にも適用することや、形状によっては既存の金属3Dプリンターよりも早く造形できるといったメリットがあります。

WAAM

ワイヤー状の金属をアーク放電によって溶融し造形する方式をWAAM(Wire and Arc Additive Manufacturing)といいます。

ワイヤーは粉末材料よりも安価で且つより幅広いデザインにも対応できるとされていますが、一方で表面に凹凸が出てしまうなど、造形の精度としてはそこまで高いとはいえないようです。

指向性エネルギー堆積法のメリット

耐久性の高い造形ができる

様々な金属を素材として使用できるため、耐久性の高い造形物ができます。

造形速度が速い

形状によりますが、造形速度はパウダーベッド方式の約10倍程度といわれています。

異種金属を組み合わせた造形ができる

金属粉末を混合するのではなくそれぞれを切り換えて積層することで、異なる材料を組み合わせた金属の造形が可能となります。

大型造形物の造形も可能

X・Y・Z軸の長さを変えるだけで大型の造形物まで対応でき、且つまたバーチカルテーブルを使うことで効率良く高速で造形が可能です。

指向性エネルギー堆積法のデメリット

表面の仕上がりが多少粗い

一筆書きの様に造形するため積層痕が残りやすい点や、パウダーの除去作業がないため、表面の仕上がりが少し粗いとされています。

造形形状の制約が大きい

再現性・寸法精度などはパウダーベッド方式の方が優れており、造形形状の制約も大きいといえます。さらに、使用する材料や金属を結合させる手段によって造形物の精度にも影響します。

金属劣化が発生する

チタンなどの活性金属の場合、溶融・凝固の過程で酸化による金属劣化が発生する可能性があります。

指向性エネルギー堆積法に対応する造形材料

指向性エネルギー堆積法は、ニッケル合金・ステンレス鋼・コバルト合金・チタンなど、様々な素材に対応しています。

なお、上述のように指向性エネルギーの種類によって粉末・フィラメント・ワイヤーなど、用いられる材料が異なります。

レーザークラッディングによる補修が可能

指向性エネルギー堆積法は、金属部品の摩耗箇所に対して肉盛り補修を行なう「レーザークラッディング」という技法が使えます。

さらにより耐摩耗性に優れた素材を金属の表面にコーティングするといったことも可能であり、金型や部品などの補修への活用も期待されています。

指向性エネルギー堆積法の代表的な3Dプリンター

パウダーベッド方式などと同様に金属3Dプリンターとして多く採用されており、国内外問わず多くのメーカーから指向性エネルギー堆積法の3Dプリンターがリリースされています。

MU-5000V LASER EX[オークマ]

切削・研削・金属積層造形・レーザー焼入れといった金属加工の工程を集約した複合加工機。高出力安定レーザーによるムラ・ひずみの少ない部分焼入れが可能。精密積層造形によるメッシュ加工、樹脂金型の補修加工、複数のコーティング材の切り換えなどが可能です。

まとめ

複合加工機の機能の一つという位置付けが多い

指向性エネルギー堆積法は、金属素材による耐久性の高い造形物ができる、大形造形物に適しているといった特徴がある一方、パウダーベッド方式に比べて表面の仕上がりや再現性は劣るとされており、現状、指向性エネルギー堆積法の金属3Dプリンターは複合加工機の機能の一つという位置付けとして販売されている場合が多いといえます。

500万円未満の高性能な3Dプリンター特集をチェック

近年の製造品の精緻化に伴い、500万円未満であっても、ハイエンドモデルに匹敵するような性能を備えたミドルクラスの3Dプリンターが、続々登場しています。

ここでは、500万円未満でありながら、高精細、高強度、短納期で造形できる3Dプリンターをそれぞれ紹介します。

![アジリスタ[キーエンス]の製品](https://www.recmbus-3dprint.com/wp/wp-content/themes/SE036/img/Agilista.jpg)